Formar

För att laminera en konstruktion i fiberarmerad plast krävs någon typ av form som laminatet kan vila mot medan hartsen härdar. Formen styr laminatets utseende och ytfinish. Framtagande av formen eller de formar som krävs för fiberkompositkonstruktionen är därför viktiga för att slutresultatet skall bli bra.

Ofta är framtagandet av formen eller formarna den största delen av arbetet vid konstruerande i armerad härdplast, speciellt vid enstaka exemplar eller mindre serier då formen eller formarna bara används en, eller några enstaka gånger.

Formar kan konstrueras på många olika sätt och ofta finns varken något rätt eller fel sätt, huvudsaken är att slutresultatet, dvs fiberkompositkonstruktionen blir som den är tänkt och helst till minsta möjliga kostnad och utvecklingstid.

Typer av formar

Det finns två huvudtyper av formar: Positiva (hanformar) och negativa (honformar):

Positiv form Negativ form

Ovanstående bilder gäller om yttersidan på det skålformade laminatet även är utsidan för den slutgiltiga konstruktionen. Vid laminerande i negativ form är laminatet närmst mot formen även utsidan för konstruktionen medan vid laminerande på positiv form är laminatet närmst formen med insidan på formen insidan på konstruktionen.

Därmed krävs minimalt efterarbete vid laminerande i negativ form förutsatt att ytfinishen på formen är tillräcklig. Att laminera i negativ form är därför alltid att föredra om tillräcklig ytfinish kan åstadkommas på formen. Detta gäller speciellt om formen skall utnyttjas flera gånger

Utnyttjande av mellanform

Om man har ett original som skall kopieras och ytfinishen på originalet är tillräckligt kan man utnyttja originalet som positiv form för att laminera en mellanform som sedan fungerar som negativ form för kopian. Se bilden nedan.

Kopiering av original genom att utnyttja mellanform

Om lamineringsarbetet utförs korrekt blir utseendet, utfinishen och måtten på kopian desamma som för originalet.

Observera att gelcoat eller oarmerad harts bör läggas på om ett till tre skickt mellan formarna och laminatet. Skikten tillåts gela innan laminatet läggs på. Detta för att garantera hög ytfinish och att fiberstrukturen inte syns igenom. Detta gäller både för mellanformen och kopian.

Tillverkning av formar

Vid tillverkning av formar styrs materialvalet och tillverkningssättet av formen på den slutgiltiga konstruktionen, kravet på ytfinish, krav på måttstabilitet och hur formen skall utnyttjas, dvs vilken lamineringsmetod som skall utnyttjas. Om laminatet enbart skall handläggas är kravet på styrka för formen låga medan om laminatet skall lamineras genom bagging med övertryck är kraven på styrka och styvhet betydligt högre.

Exempel på olika sätt att ta fram formar:

Cellplastform

Formen tas fram i en lättbearbetat billig cellplast som polystyren (Frigolit) tex genom skivor som skärs ut med värme och sedan limmas samman och slipas. Se bilden nedan:

Exempel på framtagning av båtskrov genom cellplastform

Cellplastformen spacklas med lämpligt spackel. Om polystyren utnyttjas krävs att spacklet antingen saknar lösningsmedel eller att ytan först förseglas med epoxy, lösningsmedelsfri färg eller lösningsmedelsfritt spackel (tex betongspackel).

Masonitform

Masonit, wellpapp eller, tunn plywood utnyttjas för att spännas upp och antingen tejpas eller limmas samman utmed kanterna. Lämpligt för formar med raka eller svagt böjda sidor.

Tvärskivor

Formen byggs upp genom att tvärskivor sågas ut i masonit, spånplatta eller annat lämpligt material och sedan fäst samman för att bilda ett skelett. Se bilden nedan.

Exempel på framtagning av båtskrov genom form uppbyggd

med

paralella tvärskivor

Tråd sträcks sedan mellan tvärskivorna varefter nät spänns över som spacklas med gips eller spackel.

Utnyttjande av formar, tips

Generella tips:

Släppmedel

Vid gjutningar i form förses ytan på formen normalt med släppmedel, vanligtvis släppmedel av filmtyp. Isopropanol (2-propanol) och polyvinylalkohol är de vanligaste filmsläppmedlet som penslas eller sprayas på och som bildar en tunn genomskinlig film som är vattenlöslig men inte löses upp av hartsen. Det finns även många andra typer av släppmedel avsedd för olika typer av ändamål som påföres på olika sätt.

Vax

Vid laminering i negativa formar där kraven på ytfinish är höga vaxas ytan innan den beläggs med filmsläppmedel. Enbart vax kan även utnyttjas som ett alternativ till filmsläppmedel, även om risken för att laminatet fäster i formen då ökar. En fördela att kombinera vax med filmsläppmedel är att risken för att laminatet fastnar mot formen reduceras till ett minimum. Vaxskiktet minskar risken för att laminatet kan fastna i formen om släppfilmen skulle skadas. Det förekommer speciella formvaxer baserade på carnaubavax, dessa är kemikalieresistenta och löses inte upp av styrenet i polyestern eller vinylestern. Vissa vaxtyper lämnar en mycket glatt yta vilket omöjliggör påförande av filmsläppmedel, då släppmedlet klumpar ihop sig likt vatten i en teflonstekpanna.

Om man utnyttjar vanlig bil- eller båtvax istället för formvax bör man först försäkra sig om att vaxen tål lösningsmedlet styren (om man laminerar med polyester eller vinylester) och att den vaxade ytan kan förses med filmsläppmedel (förutsatt att man inte använder vaxet som ett rent alternativ till filmsläppmedlet).

Test innan laminering på form

Om man är osäker på framförallt om laminatet kommer att släppa från formen bör man plasta ett mindre testlaminat på en mindre del av formen innan hela laminatet plastas. Formbiten, vaxas med det vax som skall användas eller förses direkt med filmsläppmedel, varefter laminat påföres. Efter laminatet har härdat testar man hur väl det släpper från formen. På detta sätt riskerar man inte förstöra en form som kan ha tagit mycket tid och pengar att ta fram.

Gelcoat

Vid utnyttjande av negativ form förses ytan närmst formen vanligtvis med gelcoat med en tjocklek av 0,5-1mm för att ge en god ytfinish utan efterarbete och för att skydda laminatet mot vatten, mekanisk åverkan och UV-ljus. Gelcoat penslas eller sprayas på med 1-3 lager som tillåts gela mellan.

Topcoat

Normalt penslas eller sprayas topcoat på alla synliga ytor på ett laminat efter att det har gelat för att ge bättre finish och skydda laminatet. Undantaget är i de fall när positiv form utnyttjas med där ytan skall slipas och spacklas innan laminatet är klart.

Vinklar på form

Vinklarna på en form måste vara sådana att det är möjligt att avlägsna det härdade laminatet. Väggarna bör luta åtminstone svagt åt det håll som laminatet avlägsnas. Skissen nedan visar exempel på formar med felaktiga vinklar.

Formar med felaktiga vinklar som omöjliggör att avlägsna

härdat laminat

Detta är extra viktigt om laminat med epoxi som matris lamineras i formen då epoxin riskerar fästa relativt bra även vid en form försedd med släppmedel, samtidigt som laminatet ej krymper vid härdningen i någon större omfattning.

Avrundade hörn

Alla hörn på formen bör vara avrundade då det inte är möjligt att sträcka en fiberväv eller matta över skarpa hörn utan att luftblåsor riskerar uppkomma. Se skissen nedan.

Schematisk skiss på hur det kan se ut då laminat läggs över skarpa hörn

Kravet på avrundning beror på vilken fiberutformning som utnyttjas och lamineringsmetoden. Grova vävar kräver större radier på hörn än fina mattor och lamineringsmetoder där laminatet pressas mot formen som vakuumbagging minskar kravet på avrundning av hörn.

Småtips:

Man bör inte ta ut laminatet ur formen för tidigt, då laminatet tillsynes har härdat men fortfarande är något mjukt. Detta gör att laminatet kan deformeras och därefter sluthärda med den deformerade formen varvid konstruktionen riskerar bli förstörd. Om man inte är säker på om laminatet har genomhärdat bör man vänta ytterligare några dygn eller efterhärda laminatet med förhöjd temperatur kring 50ºC -100ºC i några timmar och sedan låta laminatet svalna innan det tas ur formen.

Då man laminerar över positiv form och måste slipa ner laminatet för att få tillräcklig ytjämnhet innan laminatet målas bör man inte slipa på laminat där fiber ingår utan först spackla laminatets yta rejält med ett lättslipat polyester- eller epoxyspackel. Slipdamm av glasfiber är stickande, likaså kolfiberdamm, och vid slipande av spackel utan fiberarmering slipper man det stickande dammet. Därtill försämras hållfastheten för laminatet om delar av fibrerna slipas av, vilket är speciellt viktigt om man använder väv där man har beräknat erforderlig fiberlängd i olika riktningar.

Om man har laminerat ett kolfiberlaminat över en positiv form och vill bibehålla kolfiberns karakteristiska utseende och därmed inte vill spackla ytan kan man istället förse ytan med några lager optiskt klar lamineringsepoxi som tillåts härda något mellan lagrena dock ej genomhärda.

Genom att placera den tillblandade epoxihartsen i frysen (och lämna kvar penseln i kärlet) och ta fram den vid påpenslingarna behöver man inte blanda till ny epoxi varje gång. I frysen förlängs potlifen för rumstemperaturhärdande epoxi från någon halvtimme till några dygn.

Epoxin är trög direkt efter den har tagits ut från frysen men blir flytande då den värms upp till rumstemperatur.

Man bör undvika helt plana laminat om inte sandwichkonstruktion utnyttjas. Ett plant laminat kan slå sig då plasten krymper vid härdningen (gäller speciellt polyester och vinylester) samtidigt som fibrerna inte krymper i samma omfattning.

En enkel- eller dubbelbuktad yta alternativt korrugerad form ger ett betydligt styvare laminat vid samma dimensioner och dessutom mindre risk för krympdeformation.

Från form till konstruktion

För att åskådliggöra hur det kan se ut då man tar fram en konstruktion i fiberarmerad härdplast genom olika typer av formar återger jag här hur jag tog fram bakkåpan / packlådan till en kolfiberliggcykel jag konstruerat i kolfiberarmerad epoxy. Se fotot nedan.

Kolfiberliggcykeln med bakkåpan

|

Förs togs formen för stolen fram. Den gjordes enligt metoden med tvärgående skivor. Skivorna sågades ut ur spånplatta och placerades med några centimeters mellanrum mellan två masonitskivor. Tråd spändes sedan mellan spånplatteskivorna mha häftpistol |

Stolsformen

med tvärgående skivor och tråd mellan skivorna |

|

Slipad

och polerad positiv stolsform |

‚ Över trådarna laminerades sedan polyester armerad med glasfibermatta. Ytan spacklades och slipades tills tillräcklig ytjämnhet och finish hade uppnåtts.

Den positiva stolsformen

sedd underifrån |

|

ƒ I den positiva formen laminerades en mellanform i polyester armerad med glasfibermatta. Mellanformen fungerade som negativ form för det slutgiltiga laminatet

Mellanformen sedd från

utsidan med grov ytfinish |

Mellanformen

sedd från den sida laminatet sedan skall läggas |

|

Stolen

lamineras, mot ytterlaminatet har kärnmaterialet puzzlats på |

„ Stolen är en sandwichkonstruktion med 10mm högdensitetspolystyren mellan ytterlaminat av kolfiberarmerad epoxy. Först laminerades kolfiberlaminatet närmst formen varefter kärnmaterialet nedskuret till rutor pusslades på det ohärdade laminatet. Laminatet tilläts värmehärda varefter kärnmaterialet sandpapprades jämn och innerlaminatet laminerades på. |

|

… Därefter togs formen till bakkåpan fram. Formen gjordes i polystyren med låg densitet (Frigolit). Formen spacklades med snabbhärdande betongspackel (Husfix) som inte innehåller några lösningsmedel och därmed inte löser upp polystyrenet. |

Frigolitformen

till bakkåpan provas tillsammans med den färdiga stolen |

|

Positiv

form till bakkåpan, spacklad med betongspackel och penslad med epoxy |

† Efterssom bakkåpan skulle lamineras mot positiv form och ytan närmst formen hamnar på insidan av lådan var kraven på ytfinish på formen inte så höga. Efter att ha spacklats och slipat grovt penslades epoxi på formen för att få en porfri yta lämplig för släppmedel. |

|

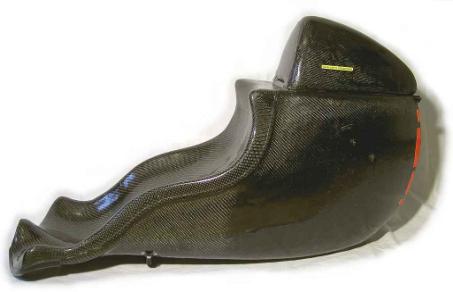

‡ Bakkåpan laminerades enligt samma metod som stolen med en 10mm sandwichkärna av högdensitetspolystyren mellan ytterlaminat av kolfiberarmerad epoxi. Bakkåpan laminerades i tre separata bitar, sidorna och locket som sedan sammanfogades med stolen och en ficka för bakhjulet. |

Delarna

till bakkåpan med kärnmaterial påpuzzlat på innerlaminatet |

|

Kolfiberväv

till ena sidan av bakkåpan tillpassas innan laminering |

ˆ Slutligen laminerades kolfiberväv på båda sidorna om bakkåpan och locket separat. Laminatet penslades slutligen med tre lager ren lamineringsepoxi för god ytfinish. |

‰ Efter visst efterarbete var bakkåpan klar för att hänga på liggcykeln.

Slutgiltigt

resultat komplett bakkåpa med lock påmonterat.